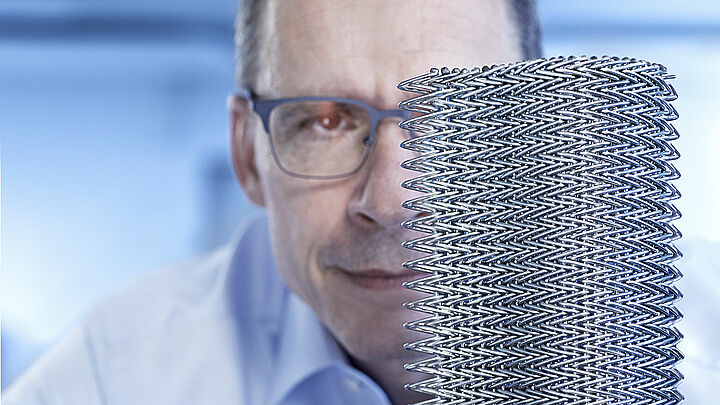

”Bij de hoge belasting door de productieverhoging hadden allereerst de ringen te lijden, kleine plaatjes tussen de lamellen die dienen om de spleten in stand te houden. Deze ringen waren de zwakste schakel, omdat ze niet van gehard staal waren gemaakt. Het volgende zwakke punt waren de lamellen zelf. Die waren wel gehard, maar niet al te sterk. Tot op dat moment voldeed, maar nu ontstond er een probleem.”

Het derde zwakke punt waren de dwarsstukken die tot dan toe met normaal soldeer waren gesoldeerd. Nu luidde de vraag voor het team van HEIN, LEHMANN: Hoe kunnen deze drie materialen worden versterkt zonder dat de hele draadogenband anders wordt?

”Wij moesten toen aan de slag in het laboratorium. Het probleem van onze klant was een spannende uitdaging! Hoe konden wij ons product verbeteren voor zwaardere omstandigheden, zeg maar versie 2.0 van onze draadogenband uitvinden?”

Na brainstormsessies en tests bij Ontwerp, Laboratorium en Techniek kwam de oplossing:

”Voor de ringen werd een ander hardingsproces met een volledige doorharding gekozen. Bij de lamellen was dat niet mogelijk, omdat die zouden breken. Daarom viel de keuze op carboneren. Hierbij konden wij door behandeling van het oppervlak een hogere hardheidsgraad bereiken. Als laatste waren de dwarsstukken aan de beurt. Lassen is bij verenstaal niet mogelijk, dus wij moesten wel solderen. We zagen af van de normale soldeer en kozen voor het robuustere zilversoldeer. Daardoor ontstond een nieuw probleem: er liep te veel zilversoldeer uit de schroefdraad van de moeren.”