„Bei der hohen Belastung durch die Produktionssteigerung litten zuerst die Scheiben – kleine Plättchen zwischen den Lamellen zur Spaltsicherung. Diese Scheiben waren das schwächste Glied, weil sie aus nicht gehärtetem Stahl bestanden. Der nächste Schwachpunkt waren die Lamellen selbst. Diese waren zwar gehärtet, jedoch nicht sehr stark. Bisher absolut passend – doch nun ein Problem.“

Schwachpunkt Nummer drei drehte sich um die Querstreben, die bislang mit normalen Lot gelötet worden waren. Nun hieß es für das Team von HEIN, LEHMANN: Wie können diese drei Materialteile gestärkt werden, ohne dass der Drahtösengliedergurt insgesamt verändert wird?

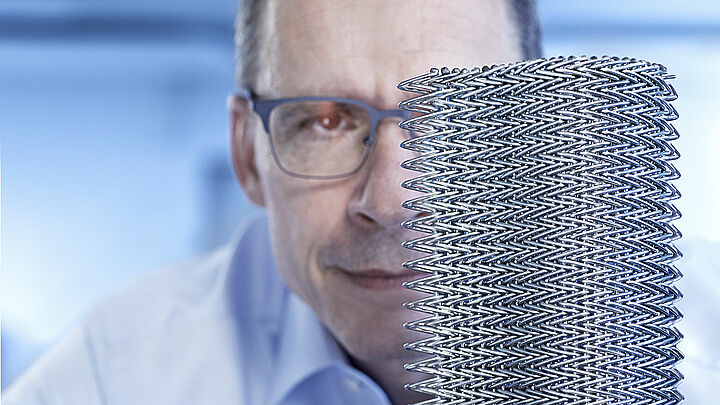

„Für uns ging nun die Arbeit im Labor los. Das Problem unseres Kunden war eine spannende Herausforderung! Wie konnten wir unser Produkt für härtere Bedingungen verbessern – also eine Version 2.0 unseres Drahtösengliedergurtes erfinden?“

Die Lösung nach Ursachenanalyse, Berchnungen und Tests:

„Für die Scheiben wendeten wir ein anderes Härteverfahren mit kompletter Durchhärtung an. Bei den Lamellen war dies nicht möglich, da diese sonst gebrochen wären. Die Methode der Stunde wurde das Karbonisieren. Hierbei konnten wir durch die Behandlung der Oberfläche einen höheren Härtegrad erzielen. Zuletzt ging es an die Querstreben. Schweißen ist bei Federstahl nicht möglich – wir mussten also beim Löten bleiben. Wir stellten das normale Lot zur Seite und nutzten das robustere Silberlot. Das stellte uns vor ein erneutes Problem: Es lief zu viel Silberlot aus den Gewinden der Schraubenmuttern heraus.“