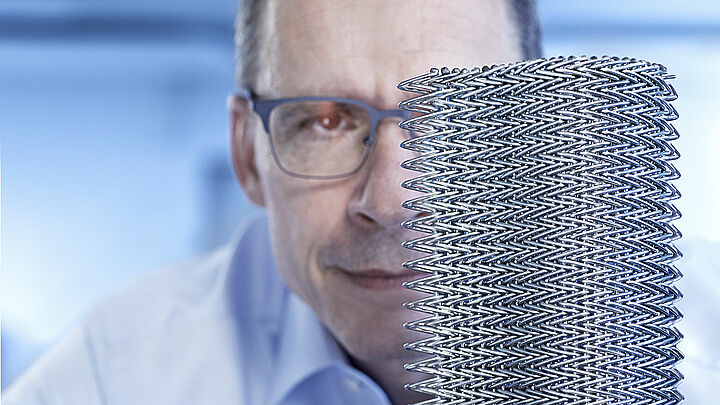

« Soumises à une forte sollicitation due à l’augmentation de la production, les rondelles étaient les premières à subir des dommages. Ces rondelles sont les petites plaques placées entre les lamelles pour bloquer l’espace entre les mailles. Elles étaient le maillon faible parce qu’elles n’étaient pas fabriquées en acier trempé. Les lamelles constituaient le deuxième point faible. L’acier dont elles étaient composées étaient certes trempé, mais pas assez fortement. Alors qu’il était jusque-là tout à fait approprié, il était devenu une partie du problème. »

Enfin, le troisième point faible concernait les tringles qui, jusqu’à l’apparition du problème, étaient reliées au moyen d’un procédé de brasage normal. HEIN, LEHMANN se trouvait alors face au défi suivant : comment renforcer ces trois éléments sans modifier complètement le tapis métallique à œillets ?

« C’est notre laboratoire qui a commencé à travailler sur ce problème. Un défi passionnant ! Il s’agissait en effet d’améliorer notre produit pour une utilisation dans des conditions plus difficiles et donc de développer une version 2.0 de notre tapis métallique à œillets. »

Voici la solution trouvée après des brainstormings et des tests au sein des départements Conception, Laboratoire et Technique :

« Pour les rondelles, nous avons utilisé un autre procédé de trempage avec une trempe à cœur. Pour les lamelles, nous ne pouvions pas adopter la même méthode sous peine de les casser. Nous avons donc eu recours à la cémentation qui nous permettait d’obtenir un degré de dureté plus élevé en traitant la surface. Enfin, nous nous sommes attelés aux tringles. Impossible de souder l’acier à ressort. Il fallait donc continuer de les braser. Nous avons décidé de ne plus avoir recours au brasage normal et, à la place, de réaliser un brasage à base d’argent plus robuste. Ce brasage a occasionné un autre problème : une quantité trop importante d’apport de métal à base d’argent sortait des écrous lors du brasage. »