«Debido al aumento de la producción, las primeras que se resintieron por la alta carga fueron las arandelas, unas plaquitas pequeñas entre las aletas para proteger los huecos. Estas arandelas eran el eslabón más débil, porque estaban hechas de acero no templado. El siguiente punto débil eran las propias aletas. Estas sí estaban templadas, pero no lo suficiente, algo que hasta la fecha había funcionado perfectamente, pero ahora era un problema».

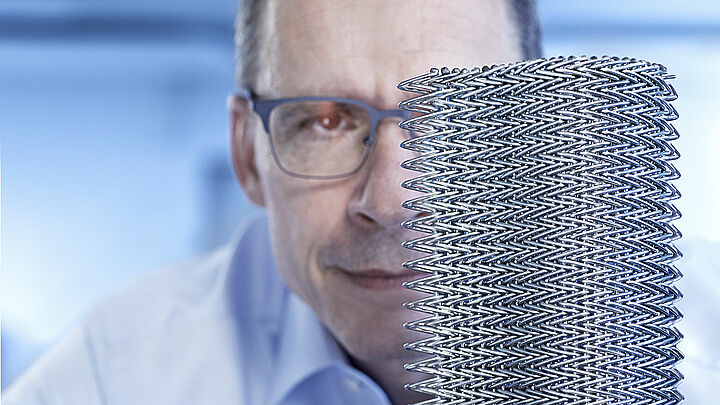

El tercer punto débil resultaron ser los travesaños, que hasta el momento se habían soldado con una soldadura normal. Así pues, el reto para el equipo de HEIN, LEHMANN era averiguar cómo reforzar estas tres partes del material sin tener que modificar toda la banda articulada de malla gancho.

«Entonces empezó el trabajo de nuestro laboratorio. El problema de nuestro cliente era un reto apasionante. ¿Cómo podíamos mejorar nuestro producto para afrontar condiciones más duras, es decir, inventar una versión 2.0 de nuestra banda articulada de malla gancho?».

Esta es la solución que encontramos después de intercambiar ideas y hacer pruebas en materia de diseño, laboratorio y tecnología:

«Para las arandelas empleamos otro proceso de temple con un templado completo. Esto no fue posible en las aletas, ya que se hubiesen roto. El método elegido aquí fue el carburizado. Con este logramos un grado de dureza superior tratando la superficie. Por último, abordamos los travesaños. La soldadura autógena no es posible con el acero para muelles, así que tuvimos que mantener la soldadura heterogénea. Descartamos la soldadura normal y utilizamos una soldadura de plata más resistente. Esto nos planteó un nuevo problema: ahora salía demasiada soldadura de plata por las roscas de las tuercas».